L’atelier 4.0 n’est pas qu’affaire de technologie temps réel et de digital. L’atelier 4.0 doit être agile, répondre à la réelle demande client, les temps de traversée doivent être courts, les priorités doivent être visibles et les décisions intuitives pour tous..

Dans cette série d’articles nous revenons sur les principes clés d’un modèle opératoire piloté par la demande pour l’industrie 4.0.

Ça y est, on rattrape le retard !… Ah zut, non ?

Nous avons accumulé du retard à l’usinage – les CN étaient saturées. Ça y est, on a ajouté une équipe sur les postes goulots. On remonte à l’usinage ! Mais pourquoi ne rattrapons-nous pas les retards client ? Mince, ça coince à la soudure et au contrôle qualité tri dim. Les files d’attente s’allongent et on n’a pas les capacités ni les compétences disponibles là !

Caricatural ? Non, certains aurons peut-être reconnu des situations vécues. Lorsque les gammes opératoires sont un peu complexes, qu’il y a des moyens partagés, le phénomène de goulot circulant est commun. On pensait connaître les contraintes de capacité – mais elles semblent bouger en permanence.

Si vous avez une fabrication avec une grande diversité de pièces – en grande partie à la commande, l’équilibrage des capacités, la promesse et la tenue de dates de livraison fiables devient compliquée si vos contraintes semblent à ce point instables.

Toutefois on trouve aussi ces phénomènes dans des industries réputées en ligne, avec de forts volumes – par exemple il n’est pas rare d’observer des goulots circulants en pharma.

Les goulots circulants, symptômes de déficience de la planification.

Si vous subissez ce phénomène, vous devez certainement remettre à plat vos pratiques de pilotage industriel. Il y a plusieurs niveaux auxquels vous devez vous poser des questions – et y répondre – afin de ne pas subir cette instabilité opérationnelle.

Lors de laconception de votre modèle de pilotage vous devez avoir une vision claire sur ce que sont vos réelles contraintes, en termes de capacité et de compétences, et choisir vos contraintes menantes. C’est un exercice que nous avons déjà évoqué et sur lequel nous reviendrons sur notre blog. Si vous n’avez pas les idées claires sur vos contraintes, sur les points de contrôles par lesquels piloter vos flux, et sur les buffers de capacité ainsi que de compétences, vous vous exposez à subir un modèle opératoire instable.

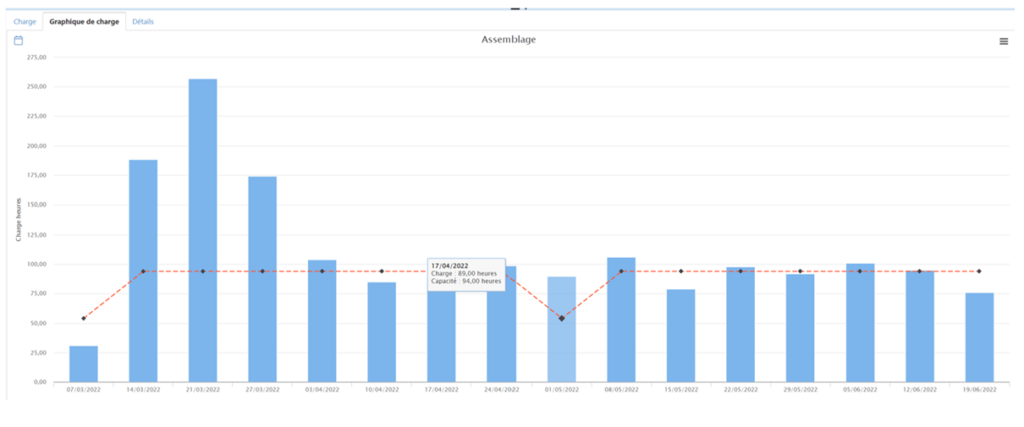

Lors de votre S&OP et planification moyen terme, le RCCP vous permet d’anticiper les charges par ressources critiques, et d’adapter les capacités (temps d’ouverture, sous-traitance, effectifs…) en avance de phase. A noter que vos contraintes peuvent changer sur des plages de temps définies. Il est possible que d’avril à juin ce soit l’usinage qui soit menant, mais qu’en juillet-août ce soit l’assemblage – et donc vous adapterez le mode de pilotage par plage de temps. Ce que vous devez éviter, c’est que d’un jour sur l’autre tout bouge.

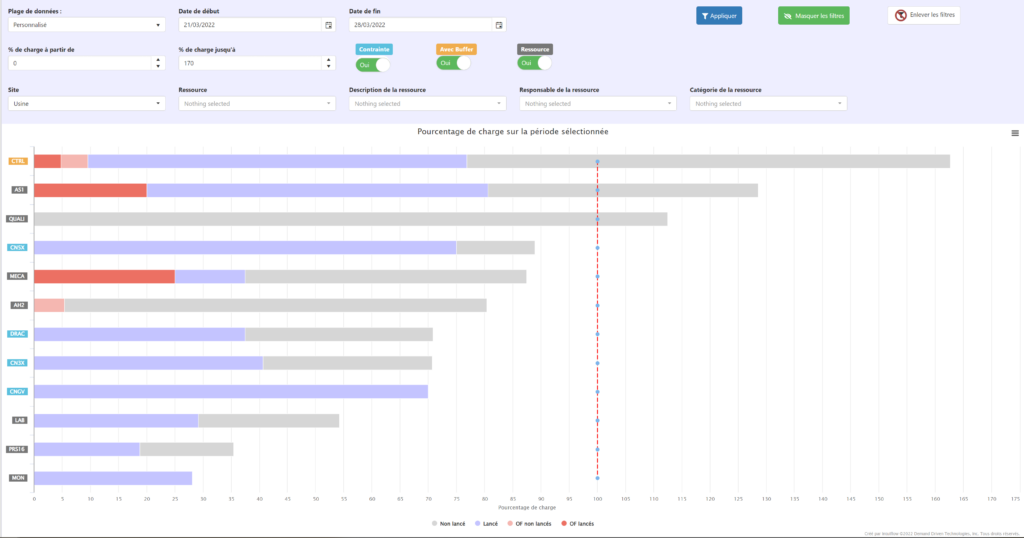

Toujours lors du S&OP, la vue de charge système permet aussi de diagnostiquer par période de temps, sur l’ensemble des ressources, lesquelles sont à risque.

Cette vue de charge système sera ensuite essentielle sur votre horizon d’engagement client. Que vos flux soient à la commande, sur stock ou mixtes, vous allez surveiller l’équilibre charge / capacité sur l’ensemble de vos ressources. Au préalable, vous devez avoir contraint vos flux en chargeant à capacité finie vos contraintes identifiées.

Ce graphe de charge système vous permet d’identifier les autres ressources, qui normalement disposent de capacité en excédent de vos contraintes, mais qui peuvent présenter des surcharges ponctuelles. Si la surcharge ponctuelle sur ces ressources (appelées « buffers de capacité ») risque de désamorcer les buffers de temps ou les contraintes en aval, vous devez positionner temporairement plus d’effectifs, faire des heures supplémentaires – ou déplacer des ordres en ajustant par exception l’ordonnancement des contraintes.

La combinaison de la vue de charge système et de la charge à capacité finie de vos contraintes permet de promettre à vos clients des dates de disponibilités validées et fiables, et vous exécuterez ce plan sans subir de goulot circulant.