L’atelier 4.0 n’est pas qu’affaire de technologie temps réel et de digital. L’atelier 4.0 doit être agile, répondre à la réelle demande client, les temps de traversée doivent être courts, les priorités doivent être visibles et les décisions intuitives pour tous.

Dans cette série d’articles nous revenons sur les principes clés d’un modèle opératoire piloté par la demande pour l’industrie 4.0.

Numériser les ressources et les flux

La révolution digitale nous permet de piloter au quotidien nos flux, en temps réel, en accord avec la demande client. Le modèle opératoire piloté par la demande en est le cadre méthodologique, qui permet de synchroniser les opérations de fabrication avec l’ensemble de la supply chain (DDOM – Demand Driven Operating Model).

Pour piloter au quotidien nos opérations industrielles nous avons besoin de concevoir et de représenter de manière informatique notre atelier. Cette étape peut être assez simple si les opérations de production sont réalisées en ligne, mais si les flux sont plus complexes, si les gammes opératoires sont constituées de multiples opérations faisant appel à des moyens communs, la modélisation va requérir un travail d’analyse et d’intelligence collective plus complet.

Déterminer les profils de flux

Nous avions déjà abordé dans un article précédent la détermination de profils de flux. Ces profils vont regrouper des productions présentant des gammes opératoires similaires. Leur détermination fait d’une part appel à l’analyse, par exemple via une VSM ou via du process mining, ainsi qu’à la connaissance des équipes de production et de méthodes.

Caractériser les ressources de production

Dans l’approche traditionnelle des logiciels d’ordonnancement et de pilotage de production, la tentation est grande de vouloir tous décrire très précisément. Comme nous l’avions décrit dans cet article, ceci est une illusion, car le programme de production parfait n’existe pas…

Nous proposons donc de décrire les moyens de production de manière à établir un mode de pilotage en flux tiré qui va permettre de donner des priorités sans ambiguïté pour s’adapter en continu à ce qui fait le charme de la production : quelques aléas ici et là, une panne machine, un problème qualité, un rendement inférieur, etc.

Trois types de ressources

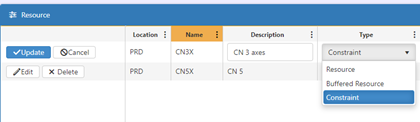

Nous décrivons chaque ressource ou pool de ressources de production sous trois types :

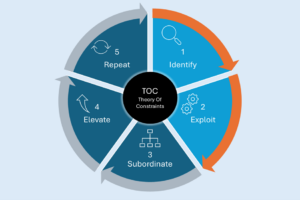

Contraintes

Une ressource contrainte va être chargée à capacité finie. On va en gérer finement le temps d’ouverture, en optimiser la séquence de travail pour réduire l’impact des changements et maximiser la capacité. Sa capacité démontrée va être surveillée de près et faire l’objet de plans d’amélioration.

Un buffer de temps va systématiquement être positionné avant cette ressource contrainte : il est indispensable d’assurer que ces ressources contraintes soient en permanence alimentées, car ce sont elles qui déterminent la capacité du système de production.

Attention : ne définir comme contrainte que les quelques étapes critiques réellement en contrainte. Trop d’entreprises essayent de tout planifier à capacité finie, ce qui a comme conséquence de ralentir les flux !

Il peut y avoir plusieurs contraintes sur un flux de production, leur capacité sera respectée, mais l’une d’entre elles sera définie comme la contrainte menante.

Ressources avec buffer

Ces ressources ne sont pas planifiées à capacité finie, cependant il s’agit d’étapes de gamme qui doivent être protégées par un buffer de temps, ou bien qui permettent de traiter des priorités à un point clé du flux. On peut par exemple gérer les priorités d’une installation de peinture en respectant des séquences de couleur, orchestrer les expéditions en sous-traitance et en organiser le transport, etc.

De la même manière qu’on ne multiplie pas les contraintes, on ne multiplie pas les buffers de temps : ceux-ci jouent le rôle de points de pilotage de l’exécution et doivent être limités à quelques étapes qui méritent cette attention dans les rituels de pilotage quotidiens.

Ressources simples

Ces ressources ne sont pas planifiées à capacité finie, et ne font pas l’objet de buffers de temps. Elles disposent de marges de capacité et on doit juste s’assurer, en surveillant leur charge qu’elles ne viendront pas perturber les contraintes. Certaines entreprises subissent des phénomènes de « goulot circulant » : les contraintes semblent bouger en permanence. C’est souvent un symptôme de mode de pilotage défaillant : on laisse s’accumuler sans réagir des surcharges ponctuelles sur des ressources non contraintes, et celles-ci finissent par désamorcer les réelles contraintes.

Un modèle évolutif

Profils de flux, contraintes et buffers de temps peuvent évoluer dans le temps. Par exemple, le mix produit à réaliser peut changer pour une période, ce qui modifie l’équilibrage des charges. Lors du S&OP (Plan Industriel et Commercial) le processus RCCP (vérification globale charge / capacité) permet d’identifier ces situations. Si par exemple le graphe de charge système met en exergue qu’une ressource qui était jusqu’à présent non contrainte va être saturée pour plusieurs semaines, il convient de la configurer temporairement comme contrainte, et de refléter le délai qui en résulte dans les dates promises aux clients.

Le suivi des capacités démontrées et du comportement des buffers de temps va aussi alimenter l’évolution de ce modèle. Ne gravez pas dans le marbre vos contraintes et vos files d’attente, améliorez en permanence la vitesse et la stabilité de vos flux !