L’atelier 4.0 n’est pas qu’affaire de technologie temps réel et de digital. L’atelier 4.0 doit être agile, répondre à la réelle demande client, les temps de traversée doivent être courts, les priorités doivent être visibles et les décisions intuitives pour tous.

Dans cette série d’articles nous revenons sur les principes clés d’un modèle opératoire piloté par la demande pour l’industrie 4.0.

Flux et attente

Si vous avez déjà participé à des cartographies de flux de valeur (VSM), ou été formé au Lean, ce concept vous est familier : la plupart du temps nos flux de production attendent.

Le Lean a popularisé la notion de ratio de tension des flux, qui est le rapport entre le délai de l’horizon de production et la somme des temps technologiques. Il est commun de constater que plus de 99% du temps dans nos flux production est de l’attente.

Donc quand on a la charge du pilotage de la production, notre attention devrait être focalisée sur le pilotage des attentes, plutôt que sur le pilotage des transformations. « Grand chef des files d’attente », ok c’est moins sexy que responsable de production ou pilote de flux, et pourtant…

Digitalisation et pilotage de l’attente

Pour piloter, il faut voir. Si vous ne voyez pas les attentes, comment les piloter ?

A notre époque numérique, comment représenter les attentes dans nos systèmes de pilotage ? La méthode conventionnelle, utilisée par l’écrasante majorité des systèmes ERP, des outils d’ordonnancement, des MES est de saupoudrer des temps d’attente ici et là.

Chaque fois que nous avons une opération de gamme, nous avons un temps d’attente avant, un temps de réglage, un temps de transformation. L’intention est louable : représenter chaque opération avec un temps de traversée alloué qui soit raisonnable, équitable, de manière à pouvoir jalonner chaque opération, et en suivre la réalisation par rapport à un programme réaliste.

OK sur des gammes opératoires simples, mais que se passe-t-il si vos gammes comprennent 10, 30, 100 opérations, réparties sur plusieurs centres de charges communs à plusieurs flux, avec peut-être aussi quelques étapes de sous-traitance ?

Dans ce cas-là vous allez saupoudrer des temps d’attente sur 30 opérations, et n’aurez aucune visibilité sur la réelle consommation de ces attentes. Donc vous allez les graver dans le marbre de vos gammes et imposer ces temps de traversée à vos clients. D’autre part vous devrez piloter finement les 30 opérations par rapport à leurs jalons respectifs – avec quelques aléas ici et là, plusieurs responsables d’ateliers impliqués, ça occupe bien les équipes… Ca vous dit quelque chose ?

Pour piloter les temps d’attente, il nous faut les représenter dans le système de pilotage numérique.

Arrêter le saupoudrage et établir des points de levier

Pour piloter les attentes nous devons tout d’abord les retirer des temps de gamme. Ces temps de gamme ne doivent comporter que les temps opératoires, les réglages, et éventuellement les temps techniques imposés (refroidissement, polymérisation, séchage, etc…)

Ces gammes en conséquence ne représentent plus le temps de traversée réaliste, le temps que vont mettre nos ordres de fabrication à traverser notre système de production. Ce délai prend plus de temps que le temps technologique et de changement de série. Il y a des aléas, de la variabilité, que nous devons amortir, pour protéger le flux.

Nous allons donc remettre ces temps d’attente, retirés des gammes, en certains endroits du flux, que nous allons utiliser comme points de levier. Nous allons en particulier les positionner à la fin du flux, pour protéger la mise à disposition aux clients, devant les étapes de production critiques à protéger, et aux endroits où on va piloter les priorités. C’est ce que l’on va appeler des «buffers de temps ».

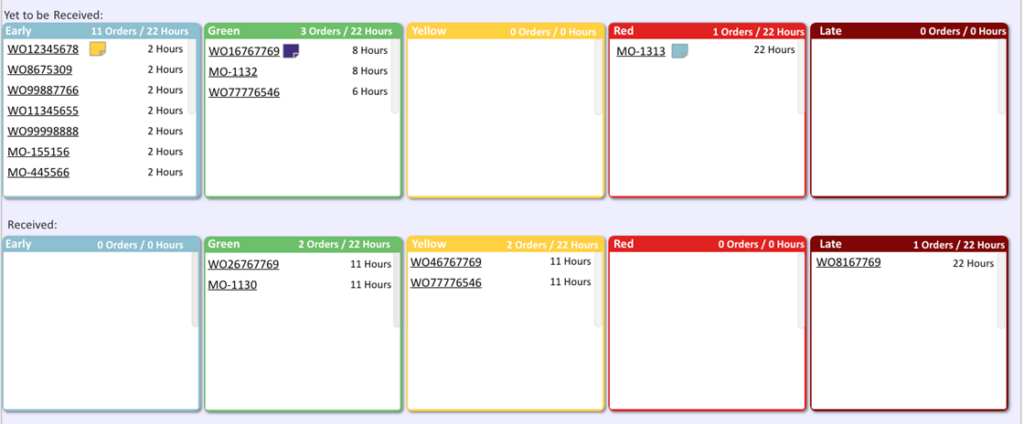

Sur ces opérations, nous ne remettons pas ces buffers de temps dans les gammes opératoires : nous les pilotons dans nos solutions Intuiflow ou DBR+, de manière à :

- Rendre ces buffers de temps visibles (visualiser les attentes)

- Permettre sur ces points un pilotage des priorités en rouge/jaune/vert

- Mesurer la consommation de ces attentes

- Réduire les buffers au fil du temps, et donc réduire les délais

Voir les attentes, un prérequis pour les piloter.

Ces techniques, définies par la théorie des contraintes, sont encore trop peu répandues. Un des freins à leur adoption était le manque de solutions numériques pour les mettre en œuvre : souvent ces buffers de temps sont des tableaux physiques ou des Excel.

Mais ça c’était avant Intuiflow et DBR+ 😉… et les autres logiciels DDOM Compliant, tels que certifiés par le Demand Driven Institute.

Il n’y a plus qu’à piloter ces attentes…

En résumé, au lieu de saupoudrer des temps d’attente au long du processus, on les mutualise en un nombre limité de points, on les rend visible, et on en mesure la consommation.

Si on veut se concentrer sur la valeur apportée aux clients, sur l’adaptation à leur vraie demande, ce sont bien sur les 95%+ de temps d’attente qu’il faut se concentrer. La première étape est de les rendre visible. La deuxième sera de les utiliser dans les rituels de pilotage, nous y reviendrons dans un prochain article.