Soyons zen dans ce monde VUCA

Heijunka ? Hey, c’est quoi?

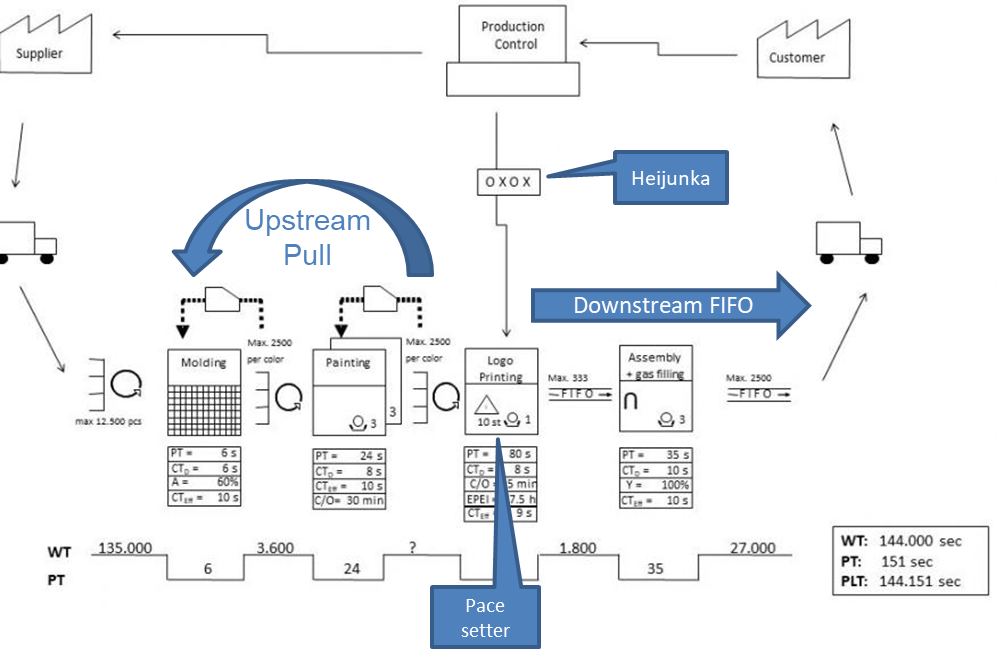

Dans la mise en place d’un flux tiré Lean dérivé du système de production Toyota, le heijunka est un mécanisme essentiel, dont le rôle clé est de réguler le flux. Typiquement un heijunka pilote la cadence et la séquence des fabrications sur un flux donné.

Aussi paradoxal que ça puisse paraître, pour construire de l’agilité, il faut calmer le jeu en établissant de la stabilité. C’est ce qu’on appelle un flux tiré lissé.

Le heijunka est là pour ça : lisser la charge, donner le tempo, tout en alignant les opérations avec les priorités clients. Le mécanisme du heijunka est aussi destiné à équilibrer le mix des produits fabriqués pour favoriser un flux constant de produits variés, adapté à l’évolution de la demande.

Il s’agit donc d’un mécanisme de découplage des opérations de production avec le signal bruité venant du marché, pour apporter de la sérénité et répondre de manière fluide aux évolutions de la demande réelle. Un peu de zénitude dans ce monde de brutes.

Non, agilité n’est pas synonyme de faire les pieds au mur.

Selon les entreprises vous pouvez trouver plusieurs appellations qui diffèrent de la terminologie japonaise d’origine – tableau séquenceur, boîte de séquencement par exemple.

Un Heijunka pilote le poste cadenceur (parfois appelé pacesetter, pacemaker, contrainte) pour un flux donné, et le flux est tiré en amont de ce poste cadenceur. En aval de ce poste cadenceur on aura en général une séquence d’opérations en FIFO.

Le heijunka définit la cadence – typiquement les cartes kanban sont prélevées du heijunka toutes les X minutes, et via éventuellement un tableau d’accumulation pour reconstituer des lots, va alimenter un tableau lanceur qui définie sans ambiguïté quel est la production suivante à réaliser.

Le heijunka favorise la fabrication fréquente d’un mix de produits plutôt que de longues campagnes du même produit, selon une logique EPEI (Every Part Every Interval) – chaque article est fabriqué à intervalle régulier, certains tous les jours, ou toutes les semaines, ou tous les mois, etc.

Dans une VSM on représente le heijunka souvent par le symbole et parfois

Le Heijunka est en général matérialisé par un tableau physique dans l’atelier, comme boîte à cartes que l’on vient prélever à intervalle régulier, quelques exemples ci-dessous trouvés sur le net.

Quel Heijunka pour le 21ème siècle?

J’ai eu l’opportunité de mettre en place ce type de mécanisme dans plusieurs entreprises dès les années 90, avec de très bons résultats. Sur un flux simple un heijunka fait le job. Toutefois le heijunka traditionnel devient compliqué à maintenir de nos jours. Tableau physique et système à carte demandent une maintenance permanente du nombre de carte dans les boucles, la prolifération du nombre de références peut rendre très complexe, fastidieux et sujet à erreurs un pilotage de ce type.

Certaines entreprises, notamment du secteur automobile, ont développé des modèles de heijunka électronique pour faire face à la multiplication des références et intégrer le heijunka dans la digitalisation des opérations – cependant ça reste très peu répandu, et basé sur les principes et des solutions propriétaires.

Les tactiques Demand Driven pour un heijunka adapté au monde d’aujourd’hui

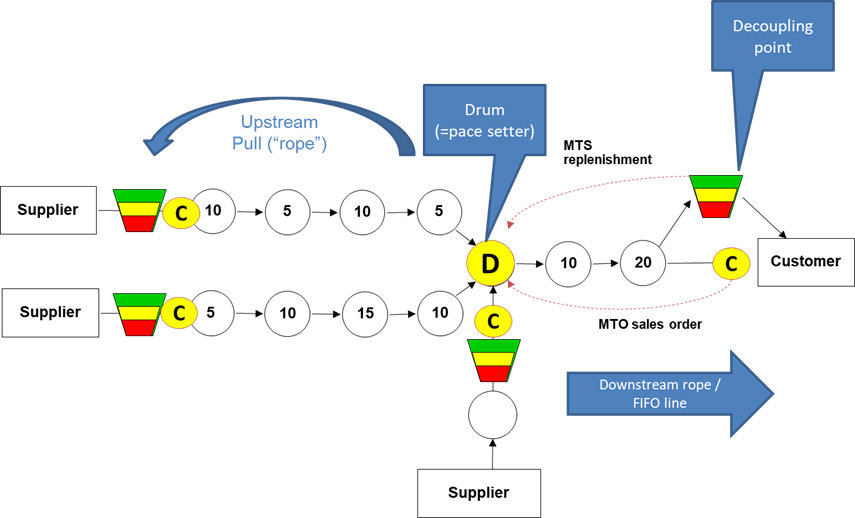

Le modèle opératoire piloté par la demande (DDOM) est basé sur les mêmes principes que ce que nous venons de voir : établir un flux tiré lissé, découplé du bruit du marché, tout en répondant de manière agile et fluide à la demande réelle.

La schématisation d’un flux type d’un modèle DDOM ressemble fort à ce que nous venons de décrire :

Il y a cependant dans la mise en pratique quelques différences essentielles, qui rendent l’approche bien plus adaptée à notre époque :

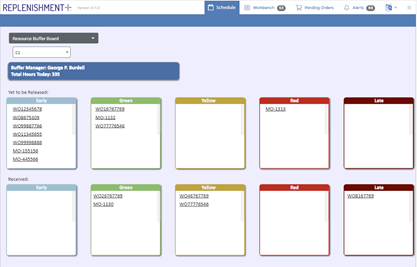

- L’ensemble du processus est digitalisé, permettant un large assortiment produit et une intégration avec les systèmes de gestion, tout en gardant un pilotage très visuel et délégué à l’atelier.

- Les règles de priorité sur les boucles amont et aval peuvent ne pas être que FIFO : des tableaux de buffer de temps donnent les priorités rouges/jaunes/vertes alignées sur la demande aux points clés (par exemple sur le poste cadenceur et en fin de process).

- Autant le heijunka est traditionnellement limité à des flux relativement simples, le modèle opératoire DDOM étend le principe à des environnements complexes, par exemple avec de multiples étapes de gamme et des ressources partagées entre des flux disparates.

- Le modèle DDOM permet de piloter de manière cohérente un flux mixant fabrication sur stock et fabrication à la commande.

Heijunka vs. Demand-Driven Operating Model

Le tableau ci-dessous tente de résumer la comparaison entre le heijunka traditionnel et le modèle opératoire piloté par la demande.

| Heijunka dans les pratiques Lean | Modèle opératoire Demand Driven (DDOM) |

| Met en place un découplage et un flux tiré lissé | Met en place un découplage et un flux tiré lissé |

| Boucle kanban | Buffer DDMRP. Logique similaire mais plus robuste pour s’adapter à la variabilité. |

| Le plus souvent basé sur des cartes et des tableaux physiques. La maintenance peut être fastidieuse lorsqu’il y a beaucoup d’articles et de boucles à maintenir. Certains systèmes Kanban électroniques propriétaires existent, incluant la logique heijunka. | Équivalent numérisé du heijunka. Les solutions logicielles conformes au DDOM adoptent une approche standardisée, soutenue par la formation Demand Driven Leader (DDL). |

| Processus d’ordonnancement manuel. | Processus d’ordonnacement automatisé, prenant en compte les réglages, les règles de regroupement et de séquencement. Le planificateur peut ajuster / affiner l’ordonnacement proposé. |

| Flux tiré en amont en mode FIFO. | Les priorités en amont sont alignées sur le statut du buffer de temps. Le FIFO n’est pas la règle unique. |

| Gestion visuelle grâce à la boîte Heijunka, le tableau d’accumulation et le tableau lanceur. | Gestion visuelle grâce à des tableaux de buffer numériques sur des écrans LCD dans l’atelier. |

| Rythmé en temps réel par la collecte des cartes dans les créneaux horaires prévus de la boîte heijunka | Rythmé en temps réel par le tableau de buffer et traitement en temps quasi réel. |

| L’en-cours en amont est contraint par les boucles Kanban | L’en-cours en amont est contraint par la « corde » du DBR – les OFs sont démarrés en temps voulu. |

| Généralement appliqué à des longueurs de flux / complexités de gammes limités | Peut s’appliquer à des flux d’ateliers complexes – gammes comprenant de multiples étapes, avec potentiellement plus d’une contrainte. |

| Suppose des longueurs de corde similaires pour les articles d’un flux | Peut traiter des longueurs de corde disparates et établir une date promise fiable |

| Supporte principalement les flux sur stock – les flux à la commande peuvent être insérés via des cartes à usage unique | Supporte les flux mixtes sur stock et à la commande avec des jeux de priorités rouges/jaunes/vertes cohérentes |

Vous souhaitez digitaliser votre flux tiré et l’adapter à la complexité du monde d’aujourd’hui ? N’hésitez pas à nous contacter !