A quelle fréquence révisez-vous les minimums de commande, les minimums de lancement en production, les lots de transfert dans votre réseau de distribution ?

Qui est dans votre organisation le propriétaire et garant de ces données techniques ?

Quel est l’impact des tailles de lot sur vos stocks, sur vos délais, sur votre aptitude à livrer vos clients ?

Une approche historique centrée sur les coûts

La formule de Wilson a imprimé dans nos pratiques une notion de quantité économique. Si on achète, on fabrique ou on transporte moins que X, ça coûte « trop cher ». On a eu beau démontrer encore et encore que cette formule de Wilson n’a pas de sens, et qu’elle en a encore moins dans le monde moderne, le mal est fait, cette notion est restée imprimée dans notre inconscient. Votre système ERP propose sans doute lui-même un calcul de quantité économique basé sur cette logique.

Si vous êtes acheteur dans l’industrie ou dans le négoce, il y a de fortes chances que les minimums de commande et les rabais qu’ils permettront fassent partie de votre arsenal de négociation.

Visualiser l’impact, et adapter

On visualise rarement ce que les minimums de commande ont comme impact sur nos stocks et nos flux.

Bien sûr, on sait que si le minimum est élevé, on va porter plus de stock. On sait aussi que si on est occupés à fabriquer une quantité importante de quelque chose, les autres produits à fabriquer vont attendre… puisqu’on est occupés. On sait aussi que si on reçoit un conteneur une fois par mois, on aura plus de stock et moins d’agilité que si on reçoit de la marchandise toutes les semaines.

On sait tout ça. Mais comment en montrer l’impact, pour induire des décisions ? Comment influer la stratégie achats, si on ne sait pas montrer les conséquences ? Comment convaincre la production de multiplier les changements de série ?

L’approche Demand Driven, en particulier pour un flux sur stock, facilite cette visualisation. Les zones vertes des boucles de réapprovisionnement permettent de juger de l’impact des minimums sur les stocks.

Voyons quelques exemples issus de cas réels.

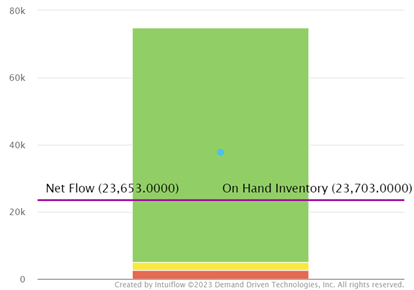

La zone verte de l’article ci-dessous est basée sur un minimum de commande de 70 000 unités, pour une consommation moyenne inférieure à 10 par jour. Le minimum de commande représente une valeur de 23k€ – et plus de 7000 jours de consommation ! Ces situations sautent aux yeux dans le modèle DDMRP, et alertent sur le besoin d’adaptation.

/

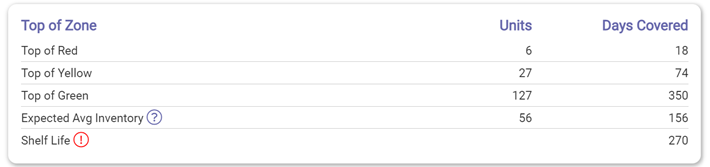

L’exemple ci-dessous porte sur un article à péremption : le minimum de commande implique un niveau maxi de stock qui excède la durée de péremption, ce qui implique qu’on va détruire une partie de ce qu’on achète.

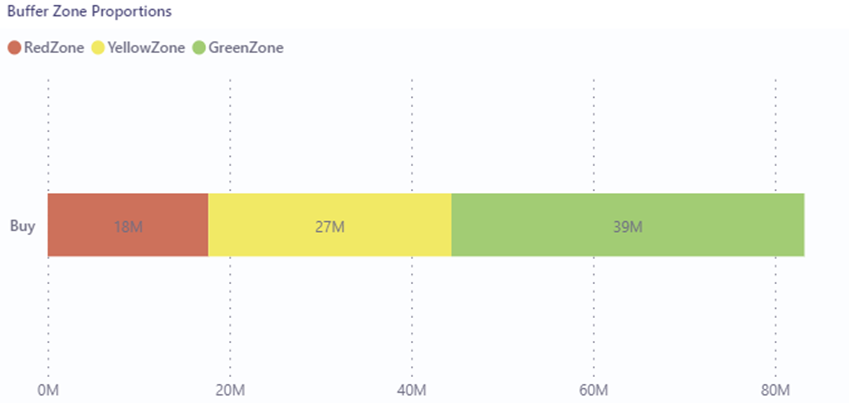

La modélisation des stocks permet aussi de mesurer aisément l’impact des minimums de commande sur les investissements induits.

Le graphe ci-dessous montre la structure du modèle de réapprovisionnement, tous articles confondus, d’une supply chain end to end. L’ensemble des réapprovisionnements de la supply chain de l’entreprise concernée est cadencée par des zones vertes qui représentent un total de 39M€. L’impact moyen sur les stocks sera de moitié, soit 19,5M environ.

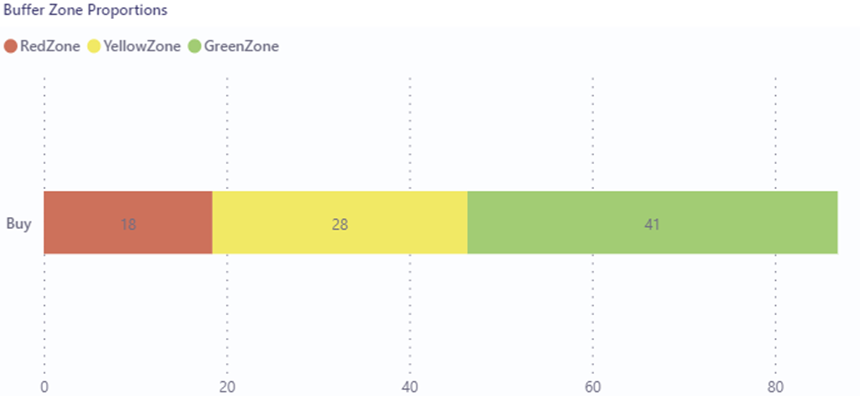

Si on mesure ceci en nombre de jours (ci-dessous), les zones vertes représentent 41 jours calendaires. Ceci signifie qu’au-delà de l’impact stock, en moyenne il va falloir attendre 41 jours pour écouler un lot. Plus globalement, entre les sécurités (zone rouge), les en-cours (zone jaune) et les lots (zone verte), il faut en moyenne plus de 66 jours à cette supply chain, et jusqu’à plus de 90 jours, pour s’adapter aux évolutions de la demande.

Notez que ce n’est pas mal pour cette industrie… N’hésitez pas à comparer avec votre supply chain !…

Visualiser les minimums de commande, les risques qu’ils induisent, leur impact sur les stocks et sur les délais permet d’engager un échange d’une autre qualité avec les parties prenantes – par exemple achats, production, fournisseurs, clients. Il s’agit désormais de définir un modèle de flux – un modèle de réponse aux besoins – qui soit adapté pour supporter les besoins business.

Un minimum devrait être… minimum !

Diminuer les tailles de lot est un des leviers principaux pour développer l’agilité d’une supply chain. La première des étapes est de visualiser et de corriger les aberrations : les tailles de lot qui représentent une valeur significative et un nombre de jours important. Ça devrait faire partie de votre rituel mensuel de surveillance et d’adaptation de votre modèle.

Dans vos rituels d’adaptation de votre modèle de supply chain, mesurez l’impact de vos zones vertes en valeur et nombre de jour, et persévérez pour les réduire.

Bien entendu une approche pragmatique est requise pour ne pas aller trop loin – la notion de facteur de délai dans un modèle DDMRP permet d’ailleurs de positionner un seuil de taille de lot « raisonnable » en fonction du flux d’un article.

En résumé ? Visualisez et minimisez vos minimums !