Avant MRP, l’approche la plus populaire était le point de commande, où chaque point de stock est indépendant. Mais plus l’environnement opérationnel devient complexe (assortiment produit plus large, évolution rapide des références produits et de la demande client, interconnexion de multiples acteurs), moins cette approche historique était efficace. Le MRP est devenu l’approche de gestion des stocks la plus répandue, car il a ouvert la porte à la planification dépendante.

La logique derrière cela est vraiment simple. Tout d’abord, vous établissez une prévision des ventes, que les planificateurs obtiennent généralement du processus S&OP (En savoir plus sur le processus S&OP). Lorsque vous « savez » (prévoyez) combien et quand vous allez vendre, et un taux d’erreur associé à la prévision, il n’est pas difficile de calculer combien devraient être en stock pour couvrir les ventes prévues de chaque référence. La plupart des entreprises ont des enregistrements de stock et d’en-cours à jour. En comparant ces ressources et les besoins client, la différence entre les deux sera le besoin de fabrication ou d’approvisionnement.

Mais dans la vraie vie, c’est un peu plus compliqué. Il y a plus d’une référence, et il y a des contraintes de fabrication qui obligent les planificateurs à planifier le travail dans certaines séquences non seulement pour couvrir la demande, mais aussi pour être « efficace sur le plan opérationnel » (ça signifie en général de réduire les coûts par l’établissement de lots de fabrication). A partir du moment où on a programmé la fabrication selon un échéancier défini, il est facile de calculer les besoins en matières via la nomenclature. C’est pourquoi on l’appelle planification dépendante. Le système génère des commandes d’approvisionnement pour les composants uniquement pour la quantité nécessaire et au moment où c’est nécessaire pour satisfaire le programme de production.

Utilisons la définition APICS pour décrire ce qu’est le MRP:

« Un ensemble de techniques qui utilisent les données de nomenclature, les données de stock et le programme directeur de production pour calculer les besoins en matières. Il fait des recommandations pour lancer les ordres de réapprovisionnement pour la matière. De plus, comme il est échelonné dans le temps, il recommande de reprogrammer les commandes en cours lorsque les dates d’échéance et les dates de besoin ne sont pas en phase. Le MRP chronologique commence par les éléments énumérés sur le PDP et détermine (1) la quantité de tous les composants et matériaux nécessaires à la fabrication de ces articles et (2) la date à laquelle les composants et les matériaux sont requis. Le MRP chronologique est réalisé en explosant les besoins au travers de la nomenclature, en ajustant les quantités de stock disponibles ou en commande, et en décalant les besoins nets par les délais appropriés ». Dictionnaire APICS

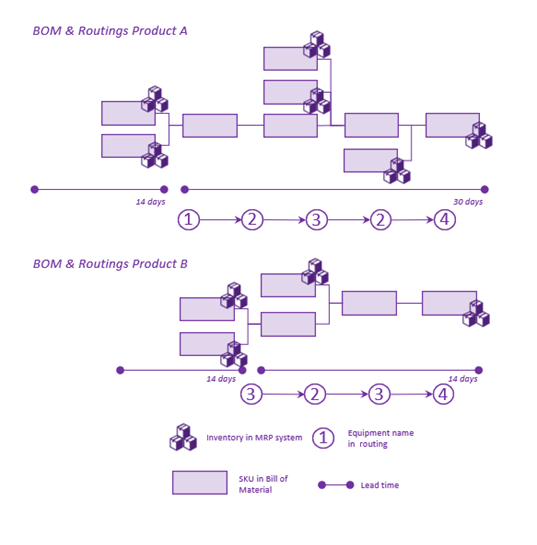

Dans les images « BOM & Routings » pour les produits A et B, vous pouvez voir une visualisation simple de la structure de la nomenclature et quel équipement est utilisé pour convertir les matières en produit fini, dans quel ordre et dans quel timing. L’icône avec trois colis représente les composants stockés. Chaque rectangle représente une référence dans la nomenclature et un cercle avec un nombre est un équipement de production spécifique. Comme vous le voyez, nous avons besoin de 30 jours pour convertir les matériaux en produit fini A et de 14 jours pour B.

Parce que les délais d’approvisionnement et de production sont plus longs que le délai attendu par les clients du client, l’entreprise doit planifier au moins sur cet horizon. Le processus S&OP et le recalcul des prévisions prennent du temps et des efforts. En outre, à chaque calcul du MRP, qui forcément diffère du calcul précédent, les changements créent de la confusion, en particulier pour les équipes de production qui s’était organisées pour exécuter le plan précédent. Donc, dans une tentative de stabiliser le système, on essaie souvent d‘affermir le programme de production sur un horizon plus long, par exemple sur un mois.

Un plan affermi sur un mois permet de simplifier le système de gestion, où un plan devient un outil de gestion clé de la gestion d’une entreprise. Il est facile de comprendre si les ventes ont vendu plus ou moins que prévu, si la production a tenu son plan, etc.

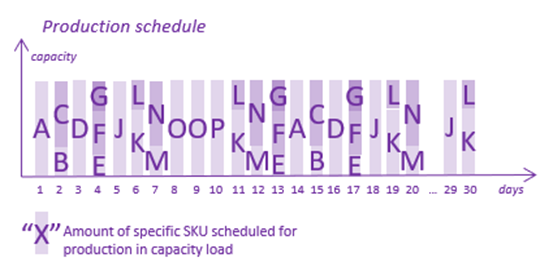

Dans l’image « Production schedule », vous pouvez voir une visualisation simple de PDP (Programme Directeur de Production). Chaque jour, un nombre et un volume de références spécifiques sont programmés dans l’ordre pour la production. Encore une fois, connaissant leurs délais et leur nomenclature pour calculer les besoins pour « A » et « B » à partir des nomenclatures et gammes, les besoins en matières sont calculés au travers du calcul de besoins nets (CBN).

PDP et CBN sont une excellente solution si vous avez des fournisseurs, des équipements, des stocks, des données de base et des prévisions 100% fiables. Discutons de ce qui se passe quand ce n’est pas le cas:

Construire non pas ce que le marché veut, mais ce qui était prévu. Programme de production fixe comme illusion de stabilité et d’efficacité.

Imaginez-vous un planificateur à l’usine. Le nouveau mois arrive et l’équipe de direction, après le processus S&OP, a approuvé les plans de vente et de production. D’après votre expérience, vous savez que souvent le service des ventes demande de changer le plan, alors vous leur demandez à nouveau: « Est-ce que ce programme de production est OK ? Attention, nous allons aligner toutes les activités et les approvisionnements sur ce programme.“

Vous obtenez toujours la même réponse, honnête, au début du mois: « C’est le meilleur plan que nous devrions suivre ».

Le programme de production non seulement couvre les ventes prévues, mais il est conçu de manière spécifique pour maximiser l’efficacité de l’équipement et minimiser les coûts de production tels que la pertes matières, le temps d’inactivité, etc. C’est le meilleur plan possible, personne ne peut en douter dans l’entreprise ! La direction attribue maintenant un KPI qui vous motivera à exécuter le plan parfait, par exemple : pourcentage d’exécution du plan. Donc, tout ce que vous avez à faire pour atteindre les résultats est de s’en tenir au plan.

Aujourd’hui, c’est le matin du jour 7 (voir l’image « production schedule »). Nous prévoyons de terminer le produit « N » et de lancer le produit « M ». Cela fait sept jours que nous avons commencé l’exécution du programme et nous nous préparons pour deux jours consécutifs de fabrication du produit « O ». Soudain, nous recevons une demande des ventes pour construire des produits « L » et « K » parce que nous venons d’obtenir une commande très rentable de notre client et que les stocks actuels ne sont pas suffisants pour la couvrir. Pendant ce temps, les ventes du produit « O » ont été exactement comme prévu et nous avons toujours un stock de sécurité. Discutons de nos options le jour 8:

Option « A »: Construire « O ». Résultats: Nous perdons une commande client, des bénéfices supplémentaires et probablement un client. Mais notre KPI indique que nous avons très bien fait car nous respectons l’adhérence au plan. Nous serons félicités à la fin du mois.

Option « B »: Construire « K » et « L ». Nous avons besoin de plus de temps pour réaliser les changements de série, nous perdons un peu de matière, nous sommes moins efficaces car nous ne suivons pas le plan optimisé. Notre taux d’adhérence au plan sera dégradé. C’est un mauvais point pour la production. Par contre le département commercial surperforme son plan de vente et sera félicité.

Option « C »: Le planificateur décide de choisir l’option « B » mais ne peut pas le faire. MRP traite tout comme dépendant, le système n’est pas conçu pour construire ce qui n’était pas prévu et il pourrait y avoir un manque de matières ou de capacité. Ce qui n’a laissé le planificateur qu’avec l’option « A ».

Cette situation crée une base pour les conflits entre les fonctions à l’intérieur d’une entreprise. Les planificateurs veulent suivre le programme de production, mais ils ne peuvent littéralement pas, ou bien ils ne veulent pas construire ce que les ventes leur demandent. La raison réelle (option « A » ou « C») n’est pas toujours facile à voir dans la plupart des entreprises, ce qui, encore une fois, renforce le conflit interne. Les ventes pensent que les planificateurs ne se soucient que de leur TRS et de l’exécution du programme, mais ne sont pas en mesure de voir au-delà de leur fonction.

Ce qui conduit à des options de solution évidentes: ou bien exécuter MRP plus fréquemment pour s’adapter aux changements du marché; ou de faire une meilleure prévision pour minimiser le besoin de reprogrammation. Si des exécutions plus fréquentes créent plus de désordre dans l’atelier et dans les approvisionnements, générant des recommandations contradictoires après chaque exécution, une meilleure prévision devient souvent l’objectif numéro un du gestionnaire à la recherche de solutions. Les chaînes d’approvisionnement deviennent plus complexes avec l’approvisionnement et la demande mondiaux, des délais de livraison plus longs, la complexité et la variété des produits augmentent avec des cycles de vie des produits simultanément raccourcis, ce qui réduit la précision des prévisions. Non pas parce que nous ne savons pas calculer des prévisions, mais avec la course à l’incertitude, à la variabilité et à la complexité de l’environnement dans lequel nous opérons, il n’y a tout simplement pas de réponse dans les données passées à la question de savoir à quoi ressemblera l’avenir.

Effet Bullwhip. Le stock de sécurité n’atténue pas, mais amplifie la variabilité.

L’APICS décrit l’effet Bullwhip comme suit : « Un changement extrême de la position de l’offre en amont dans une chaîne d’approvisionnement généré par un petit changement de la demande en aval dans la chaîne d’approvisionnement. Le stock peut rapidement passer d’une rupture à un excédent. Cela est dû à la nature en série de la communication des commandes en amont de la chaîne avec les délais inhérents au déplacement du produit vers l’aval de la chaîne ». Ce qui n’est pas indiqué dans cette définition, c’est la nature bidirectionnelle de l’effet. En raison de cet élément manquant, les tentatives les plus courantes utilisées pour atténuer l’effet sont les efforts visant à accroître la précision des prévisions et l’utilisation de stocks de sécurité. Le stock de sécurité est généralement destiné à couvrir la différence entre ce qui était attendu et ce qui a été réellement vendu. Mais lorsque le niveau de stock diminue même d’une unité en dessous du stock de sécurité, cela déclenche un réapprovisionnement, ce qui, avec l’utilisation des MOQ, amplifie encore plus la variabilité et la distorsion de l’effet bullwhip.. Cela conduit en fait une entreprise à une situation où elle a besoin de recourir à des stocks plus importants pour couvrir ces fluctuations, ou d’établir des capacités excédentaires – et donc d’augmenter ses investissements. Les deux options ne sont pas très bonnes.

Demand Driven, une meilleure approche pour s’adapter à la demande.

Fiabilité des prévisions en baisse, nécessité d’adapter en continu la production à la demande, sans sacrifier l’efficacité opérationnelle : c’est l’équation que les méthodes Demand Driven permettent de mieux résoudre, avec un ensemble de techniques intégrant la conception de la supply chain, sont pilotage à long, moyen et court terme – pour réconcilier les fonctions de l’entreprise et les focaliser sur ce qui compte : servir les clients de manière profitable.